Planowanie zintegrowane

Skorzystaj z gotowego zestawu narzędzi planistycznych składających się na kompletny model Planowania Zintegrowanego zgodnie z dobrymi praktykami dla firm produkcyjnych rekomendowanymi przez APICS (ASCM). Dostosuj zakres i konfigurację rozwiązań do własnych potrzeb oraz strategii planowania i obsługi zleceń produkcyjnych.

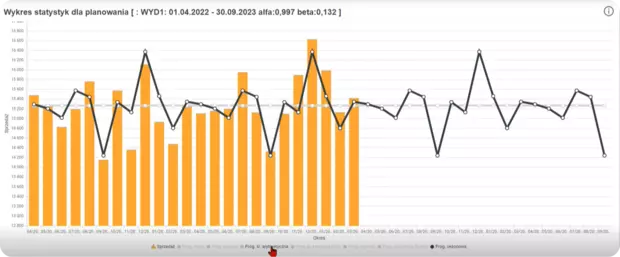

Sales & Operations Planning (S&OP)

Funkcjonalność S&OP wspiera procesy zarządcze i usprawnia wdrażanie strategii biznesowej przedsiębiorstwa poprzez przekładanie jej założeń na plany operacyjne działów realizacyjnych. To jeden z „pomostów” między strategicznym planowaniem biznesu, a działaniami o charakterze operacyjnym.

Podstawą dla uzgodnienia planu sprzedaży oraz jego przełożenia na późniejsze zapotrzebowanie na zasoby działów realizacyjnych jest skuteczne prognozowanie (na podstawie danych historycznych i metod statystycznych) i ustalenie wiarygodnego planu popytowego. Odbywa się to w kolejnych krokach w ramach procesu S&OP. Wyniki S&OP w postaci Planu sprzedaży w podziale na poszczególne indeksy i okresy zasilają Główny plan produkcji MPS, jako jeden z wierszy (prognozy) składających się na ustalenie potrzeb netto dla danego okresu planistycznego.

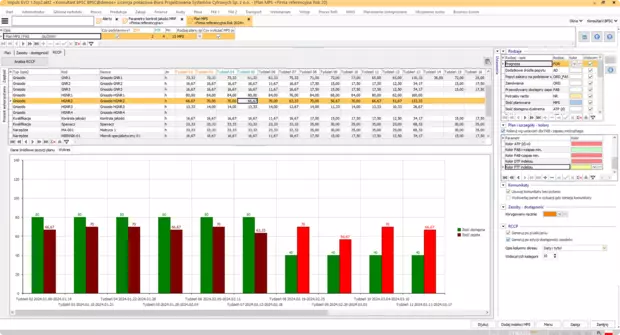

Master Production Schedule (MPS)

Rolą Master Production Schedule (MPS, Główny plan produkcji) jest koordynacja potrzeb rynku z możliwościami produkcyjnymi przedsiębiorstwa. Pozwala na stworzenie harmonogramu na konkretne kluczowe indeksy (najczęściej wyroby gotowe) w podziale na mniejsze przedziały czasu: tygodnie, miesiące. Stanowi podstawowe źródło danych dla planowania potrzeb materiałowych – Raportu PZM (MRP). Jest też źródłem danych do utworzenia zgrubnego bilansu zdolności produkcyjnych RCCP, co umożliwia ocenę, czy plan MPS jest realny.

Final Assembly Schedule (FAS)

Mechanizm FAS to wariant planu MPS dedykowany w szczególności dla firm produkujących w strategii montażu końcowego na zamówienie (tzw. produkcja ATO – Assemble to Order). FAS umożliwia wyliczenie wskaźników ATPm (ATP wielopoziomowe), Available) i CTP (capable to promise) na poziomie indeksów wyrobów gotowych. W tym wariancie planowanie MPS odbywa się na poziomie kluczowych komponentów, a dla indeksów wyrobów gotowych wyliczane są ilości możliwe do dostarczenie w danym terminie z uwzględnieniem dostępności komponentów oraz zdolności produkcyjnych na etapie montażu końcowego.

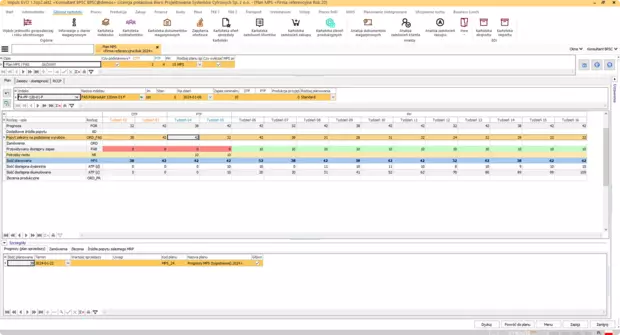

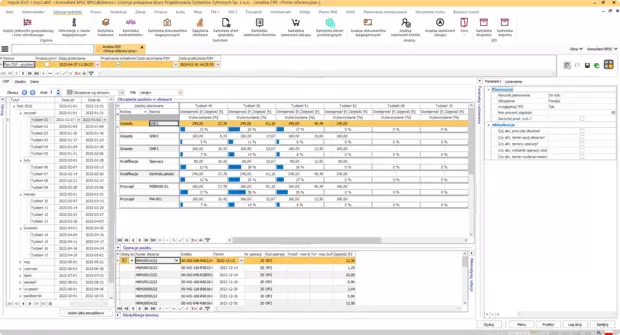

Planowanie zapotrzebowań materiałowych (MRP)

Planowanie zapotrzebowań materiałowych MRP (tzw. raport PZM) jest kluczowym narzędziem pozwalającym na koordynację: uruchamiania i realizacji zleceń produkcyjnych oraz realizacji zakupów materiałów. Analiza raportu PZM polega na zbadaniu wszystkich potencjalnych rozchodów i wszystkich potencjalnych przychodów pod kątem terminów i ilości, a także stanów magazynowych w celu wygenerowania tzw. sugestii. Sugestie dotyczą zarówno zakupów materiałów jak i uruchomienia zleceń produkcyjnych i opisane są poprzez termin i ilość. Innymi słowy, system sugeruje nam, kiedy, na jaki termin i w jakiej ilości powinniśmy wygenerować bądź zlecenie produkcyjne, bądź zamówienie zakupu.

Analiza CRP

To narzędzie planistyczne zasilane danymi z raportu PZM. Na podstawie wygenerowania kompletu zleceń produkcyjnych w analizie CRP uzyskujemy informację o stopniu wykorzystania zdolności produkcyjnych w średnio lub krótko terminowej perspektywie. Analiza umożliwia tworzenie symulacji wykorzystując bufory czasowe zleceń produkcyjnych, alternatywne marszruty oraz kierunki planowania i parametry obciążeń zdolności produkcyjnych. W efekcie otrzymujemy potwierdzenie wykonalności planu.

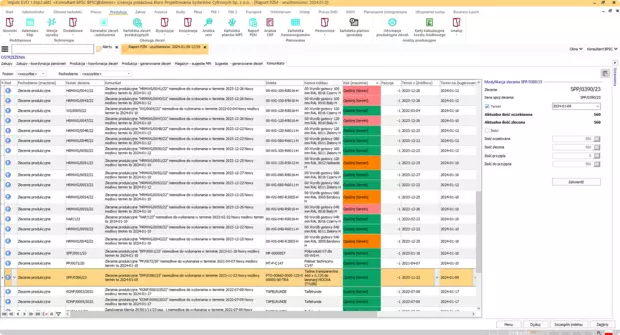

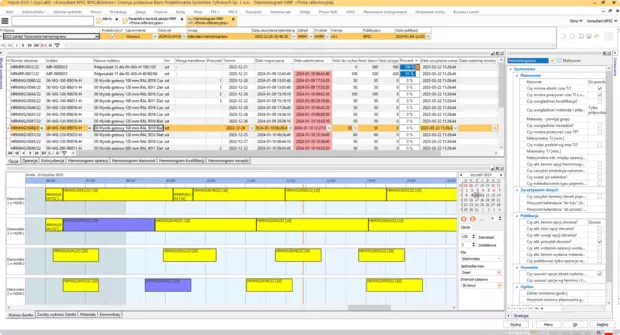

Harmonogram szczegółowy

To narzędzie, które dla zwolnionych opcji zleceń produkcyjnych pozwala na optymalne zaplanowanie operacji tych zleceń na stanowiskach. Wyniki działania harmonogramowania produkcji zawierają informacje o planowanym rozpoczęciu i zakończeniu każdej operacji na konkretnym stanowisku. Jego główne cele to dotrzymanie zaplanowanych terminów realizacji zleceń (wysoki procent zleceń ukończonych w terminie) oraz maksymalizacja wykorzystania zasobów (maszyn/stanowisk, kwalifikacji, narzędzi) i szeroko rozumiana optymalizacja – zgodnie z dostępnymi standardowymi strategiami planowania oraz założeniami konfigurowanymi w dostępnych parametrach. Informacja o kolejności zadań na stanowisku roboczym może być automatycznie przekazywana na halę produkcyjną – z wykorzystaniem funkcjonalności Ekranów Dotykowych.